01

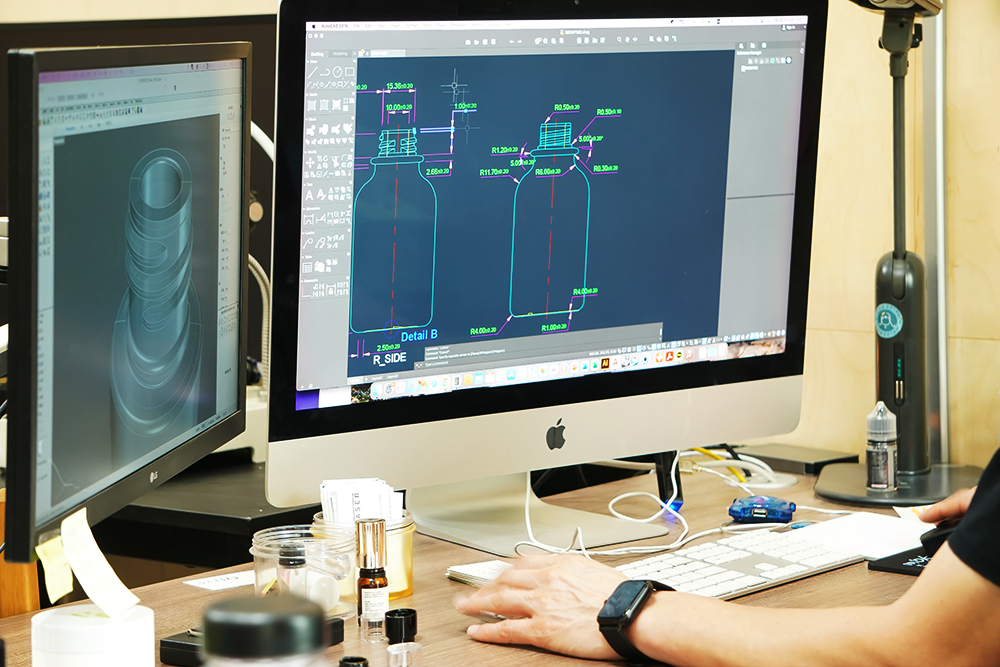

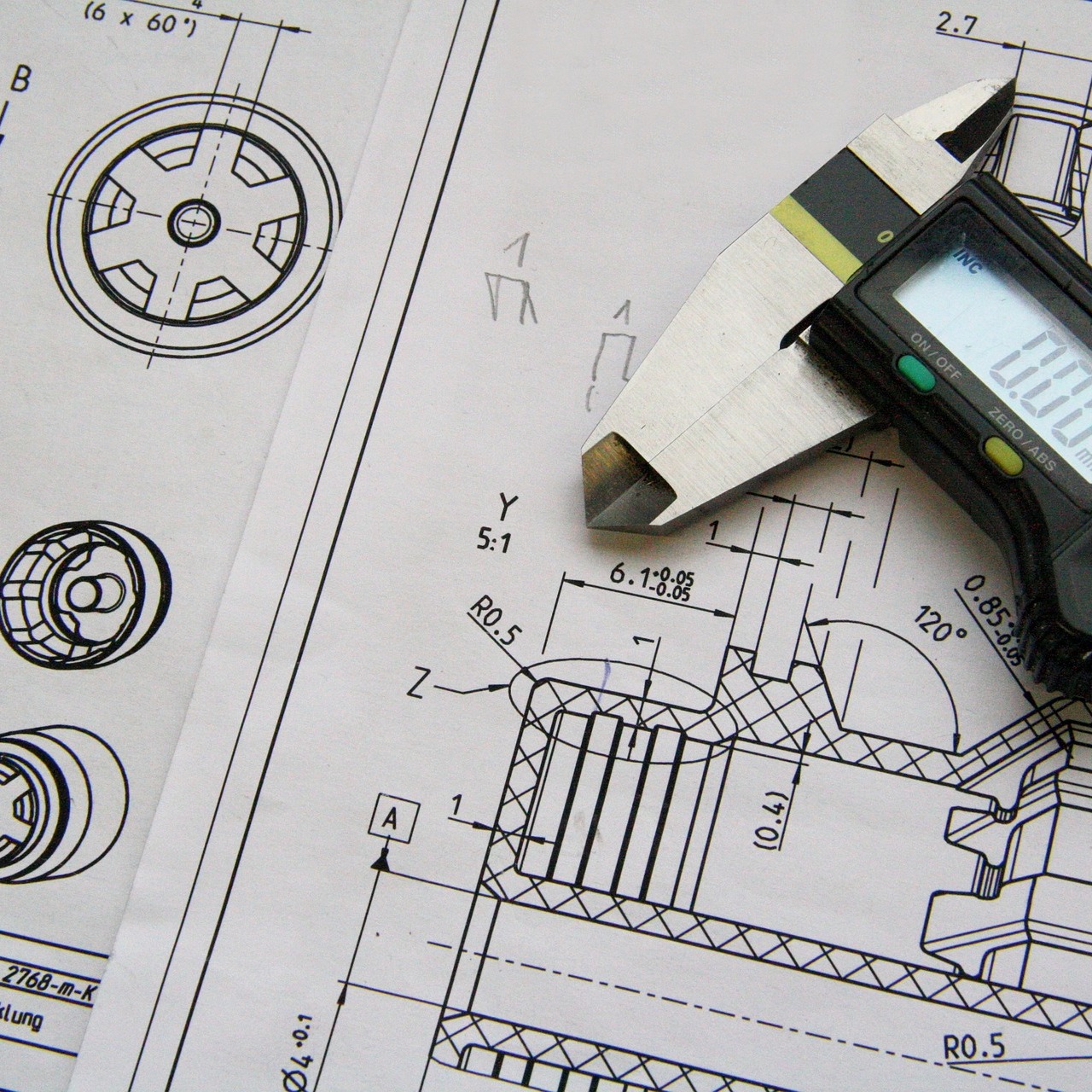

고객의뢰 및 기획

고객의 요구사항을 파악하기 위해 상담을 진행합니다. 이 과정에서 고객의 제품에 대한 기본적인 정보를 수집하고, 제품의 디자인, 크기, 재료, 생산량 등에 대한 요구사항을 파악합니다. 수집한 정보를 바탕으로 제품의 구조를 검토하며 제품의 기능성, 생산성, 안정성 등을 고려하여 최적의 구조를 도출합니다. 검토된 구조에 따라 개발 일정, 예산, 생산 방법 등을 포함한 상세한 계획을 수립합니다.

고객의뢰 접수

고객으로부터 받은 의뢰를 접수합니다. 해당 요청을 담당하는 사내 유관 부서로 하달되며, 프로젝트가 개시됩니다.

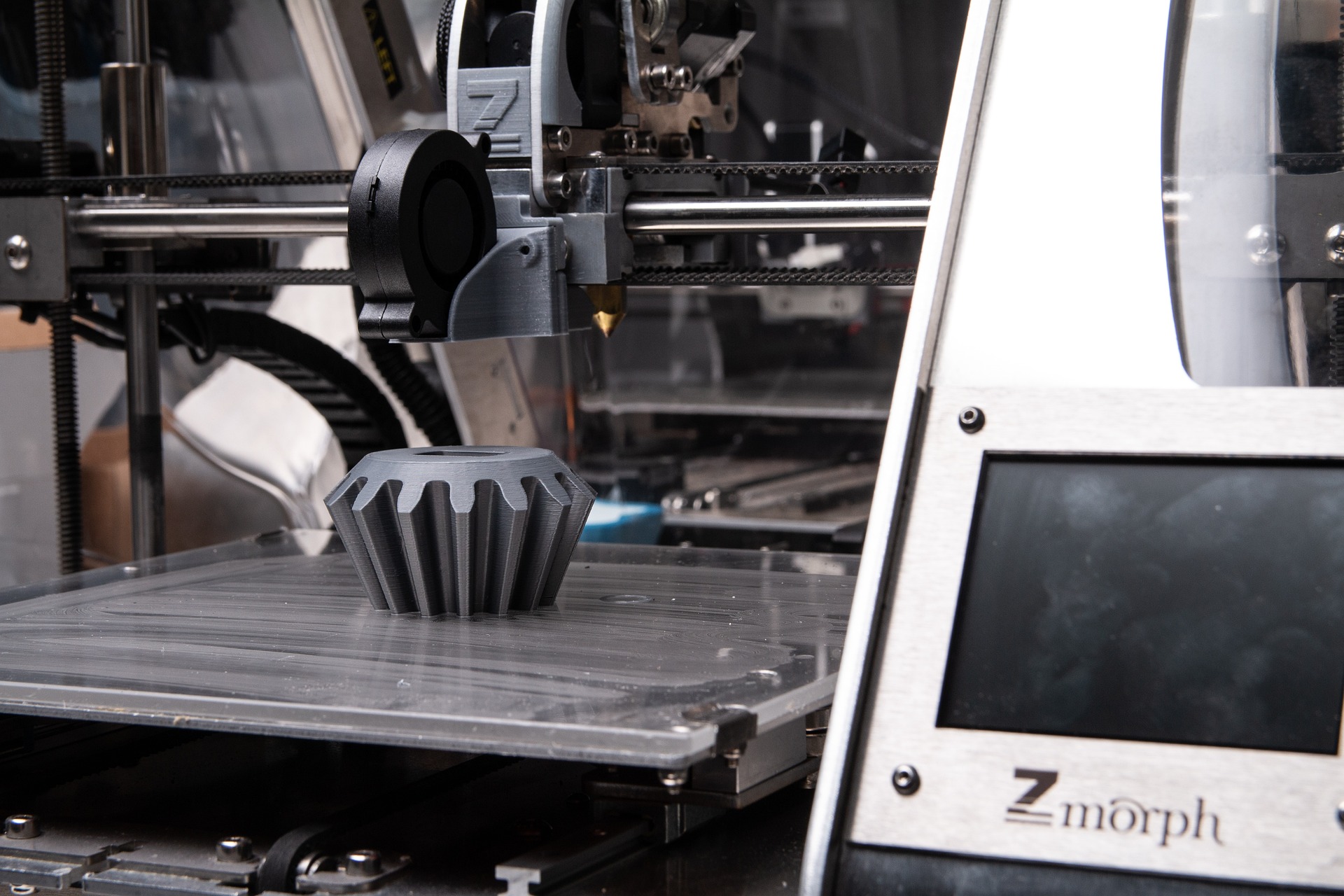

프로젝트 세팅

담당자가 배정되어 프로젝트 환경설정을 시작합니다. 이 단계에서는 프로젝트를 위한 인력과 자원을 할당하며, 프로젝트 일정과 예산을 설정합니다.

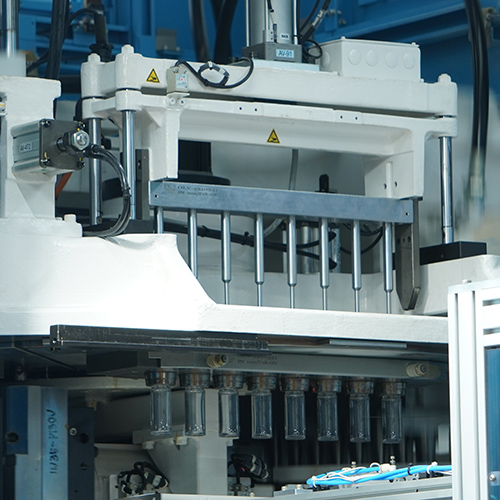

브레인스토밍

브레인 스토밍을 통해 다양한 아이디어가 도출됩니다. 이 단계에서는 프로젝트의 목적과 범위를 고려하여 아이디어를 선정하고, 선별된 아이디어를 바탕으로 구체적인 계획을 수립합니다.